Stålsveising rørkoblinger 90 graders albue

90 grader albue

Materiale: Karbonstål, rustfritt stål, legert stål

Teknisk: Smidd og pressende

Tilkobling: Sveising

Standard: ANSI, ASME, AP15L, DIN, JIS, BS, GB

Type: 45° og 90° LR/SR Albue, Redusere, T-skjorte, Bends, Cap, Cross.

Veggtykkelse: SCH5-SCH160 XS XXS STD

Overflate: Sort maling/rustsikker olje/varmforsinket

Vinkler: 30/45/60/90/180°

Størrelse: 1/2”-80”/DN15-DN2000

Sertifikat: ISO -9001:2000, API, CCS

Bruksområde: Kjemisk industri, Petroleumsindustri, Byggeindustri og annet

Inspeksjon: In-house sjekk av fabrikken eller tredjepartsinspeksjonen

Emballasje: Kryssfinerpaller / trekoffert eller i henhold til din spesifikasjon

Teknologisk prosess

Sømløs albue: en albue er et beslag som brukes ved svingen av et rør.Blant alle rørbeslagene som brukes i rørsystemet er andelen størst, ca 80 %.Vanligvis velges forskjellige formingsprosesser for albuer med forskjellige materialer eller veggtykkelse.De vanlige formingsprosessene for sømløs albue hos produsenter inkluderer varmpressing, stempling, ekstrudering, etc.

1. Hot push forming

Den varme skyvende albueformingsprosessen er en prosess med oppvarming, utvidelse og bøye av emnehylsen på dysen under skyvemaskinen ved å bruke en spesiell albueskyvemaskin, kjernedyse og varmeanordning.Deformasjonskarakteristikken til den varme trykkalbuen er å bestemme emnediameteren i henhold til loven om at volumet av metallmaterialet forblir uendret før og etter plastisk deformasjon.Emballasjediameteren som brukes er mindre enn albuediameteren.Deformasjonsprosessen til emnet styres gjennom kjernedysen for å få det komprimerte metallet til å flyte ved den indre buen og kompensere for andre deler som er tynnet på grunn av diameterekspansjon, for å oppnå en albue med jevn veggtykkelse.

Formingsprosessen for varm push albue har egenskapene til vakkert utseende, jevn veggtykkelse og kontinuerlig drift, som er egnet for masseproduksjon.Derfor har det blitt den viktigste formingsmetoden for albue av karbonstål og legert stål, og brukes også i dannelsen av noen spesifikasjoner for albue i rustfritt stål.

Oppvarmingsmetodene for formingsprosessen inkluderer middels frekvens eller høyfrekvent induksjonsoppvarming (varmeringen kan være multisirkel eller enkel sirkel), flammeoppvarming og etterklangsovnsoppvarming.Oppvarmingsmetoden avhenger av kravene til de dannede produktene og energiforholdene.

2. Stempling forming

3. Medium plate sveising

Bruk mellomplaten til å lage halvparten av albuedelen med en press, og sveis deretter de to delene sammen.Denne prosessen brukes vanligvis for albuer over DN700.

Andre formingsmetoder

I tillegg til de ovennevnte tre vanlige formingsprosessene, vedtar sømløs albueforming også formingsprosessen med å ekstrudere røremnet til den ytre formen og deretter forme gjennom kulen i røremnet.Imidlertid er denne prosessen relativt kompleks, vanskelig å betjene, og formingskvaliteten er ikke like god som prosessen ovenfor, så den brukes sjelden

ASME B16.9, B16.28

| Rørstørrelse | Alle beslag | 90 og 45 Albuer og T-skjorter | Reduksjonsstykker og runde ledd-stub ender | Caps | |||||||

|

| Utvendig diameter ved skråkant, D (1) | Innvendig diameter ved enden (1) | Veggtykkelse t | Sentrum-til-ende-mål A,B,C,M | Totallengde, F,H |

| |||||

|

|

|

|

|

|

| Totallengde, E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0,06 | +1,6 | ±0,03 | ±0,8 | Ikke mindre enn 87,5 % av nominell tykkelse | ±0,06 | ±2 | ±0,06 | ±2 | ±0,12 | ±3 |

|

| -0,03 | -0,8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2½ | ±0,06 | ±1,6 | ±0,06 | ±1,6 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5 ~ 8 | +0,09 | +2,4 |

|

|

|

|

|

|

| ±0,25 | ±6 |

|

| -0,06 | -1.6 |

|

|

|

|

|

|

|

|

|

| 10-18 | +0,16 | +4,0 | ±0,12 | ±3,2 |

| ±0,09 |

| ±0,09 |

|

|

|

|

| -0,12 | -3.2 |

|

|

|

|

|

|

|

|

|

| 20 ~ 24 | +0,25 -0,19 | +6,4 -4,8 | ±0,19 | ±4,8 |

|

|

|

|

|

|

|

| 26 ~ 30 |

|

|

|

|

| ±0,12 | ±3 | ±0,19 | ±5 | ±0,38 | ±10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32 ~ 48 |

|

|

|

|

| ±0,19 | ±5 |

|

|

| |

| Rørstørrelse | Lap-ledd-stubbeender (2) | 180 Returbøyninger | ||||||||||

|

| Utvendig diameter på runden, G | Rundetykkelse | Filet radius av Lap, R | Senter-til-senter-dimensjon, O | Tilbake til- Ansiktsdimensjon, K | Justering av Slutter, U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0 -0,03 | +0 -1 | +0,06 -0 | +1,6 -0 | +0 -0,03 | +0 -1 | ±0,25 | ±6 | ±0,25 | ±6 | ±0,03 | ±1 |

| 3 ~ 2½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0,06 | +0 -2 |

|

|

|

|

|

|

| 5 ~ 8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10-18 | +0 -0,06 | +0 -2 | +0,12 -0 | +3,2 -0 |

|

| ±0,38 | ±10 |

|

| ±0,06 | ±2 |

| 20 ~ 24 |

|

|

|

|

|

|

|

|

|

|

| |

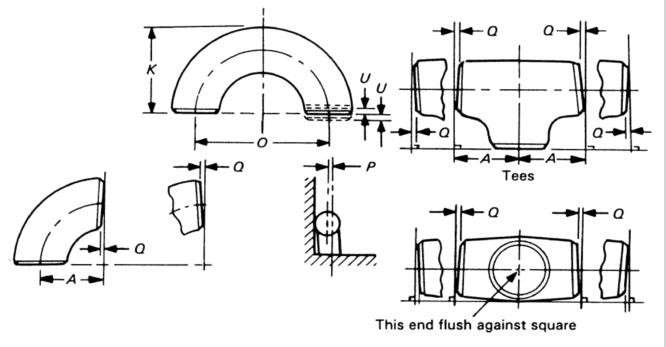

| Rørstørrelse | Off Angle, Q | Off Plane, P | ||

|

| IN | MM | IN | MM |

| ½ ~ 4 | ± 0,03 | ± 1 | ± 0,06 | ± 2 |

| 5 ~ 8 | ± 0,06 | ± 2 | ± 0,12 | ± 4 |

| 10 ~ 12 | ± 0,09 | ± 0,19 | ± 5 | |

| 14-16 | ± 3 | ± 0,25 | ± 6 | |

| 18 ~ 24 | ± 0,12 | ± 4 | ± 0,38 | ± 10 |

| 26 ~ 30 | ± 0,19 | ± 5 | ||

| 32 ~ 42 | ± 0,50 | ± 13 | ||

| 44 ~ 48 | ± 0,75 | ± 19 | ||

MERKNADER:

Ut-av-runde er summen av absolutte verdier av pluss- og minustoleranser.

Utvendig diameter på fatet, se tabellen på side 15.